具有舱盖板平台的集装箱起重机

舱盖板对码头布局的影响

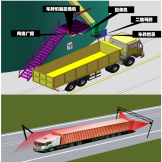

随着港口行业的不断发展,特别是自动化码头技术的不断发展,对于码头前沿车道空间利用率的要求越来越高。在装卸集装箱过程中,集装箱起重机需要先将舱盖板从船上吊至临时摆放区,待这一排作业位的装卸任务完成后再将舱盖板吊回船上。一般的舱盖板大在16m×10m左右,质量在40t左右,体积和质量都非常大。集装箱起重机在一个贝位作业时,需要移出3块左右舱盖板,堆放在临时区域。

传统起重机的舱盖板摆放只能堆放在地面上,一般会将舱盖板堆放在陆侧轨道外侧,占用宽度约16m左右。部分的自动化码头将舱盖板堆放在轨距内侧,陆侧轨道外侧作为装卸作业车道。

无论舱盖板堆放在地上何处,对码头的基建和作业效率都不可避免的造成影响。首先,质量和体积巨大的舱盖板会对码头地面产生影响,舱盖板的尖锐物会使码头地面形成凹痕等。其次,舱盖板占用了码头的车道及作业空间,使原本紧张的车道及作业区域进一步压缩,特别是对于轨距小的码头,舱盖板只能放置在后大梁区域,不仅占用了码头堆场及主干道,还存在安全隐患。

集装箱起重机的舱盖板平台

振华重工设计了一种具有舱盖板平台的集装箱起重机,舱盖板平台位于集装箱起重机的陆侧下横梁位置,将舱盖板的堆放位置由地面改到舱盖板平台上。

舱盖板平台本体的上表面设有舱盖板摆放支点,摆放支点采用橡胶胶条,中间位置对称地安装,以减少放置过程中的冲击。整个平台长度在18-19m之间,宽度在11~12m之间,厚度在1.3~1.5m之间,距离地面15m左右。在平台的两侧,设有人行道,用来进行维护工作。舱盖板平台的设计载重为135 t,设计放置数量不大于3块。

舱盖板平台安全摆放控制

电气控制是实现舱盖板平台摆放优化的关键,如何在不增加成本的前提下做好摆放安全控制及优化呢?电气控制与舱盖板摆放相关的有模式选择、重量检测、自动计数、逻辑控制及安全保护等5个方面。

1)模式选择

吊具模式选择是集装箱起重机司机根据实际吊具下所吊物体的不同来做人为选择的,一般可分为吊具模式(常规模式)、吊钩模式、舱盖板模式、维修模式等。在常规模式下,为了防止吊具以及吊具下的集装箱与岸边集装箱起重机的下横梁发生碰撞,设有下横梁的安全保护,起升和小车只允许在距下横梁外表面一定距离的区间内作业。而舱盖板平台不包括在这个作业区间内,只有当司机选择舱盖板模式的情况下,陆侧下横梁上的舱盖板平台才作为作业区域,允许放置舱盖板。

2)重量检测

集装箱起重机为了能够判断所吊物体是否在设计的载重量程内,会配有重量检测系统。该系统主要由输出为4~20mA模拟量信号的质量传感器组成,安装在起重机前大梁头部,可检测出吊具上每个角的质量,通过PLC处理后得出所吊物体的质量。通过质量设定,可做到单角、单边、偏载、超载等安全保护。当物体的质量超过设定值后,起重机不能进行上升动作。利用这个系统,PLC可对舱盖板的质量进行检测并记录,以保护舱盖板平台能在设计质量范围内进行工作。

3)自动计数

为了减少人为计数的工作量,降低因人为因素而造成的失误概率,利用 PLC 对舱盖板的数量进行计数,其中的关键问题在于如何判断舱盖板数量的变化。集装箱起重机的小车都配有增量编码器和绝对值编码器,可准确地获取小车的实时位置。PLC 可设定海陆侧位置的临界点,当小车位置大于临界点时,判定小车在海侧;当小车位置小于临界点时,判定小车在陆侧。另外,也可通过小车位置值的大小变化来判断小车是从海侧往陆侧开,还是从陆侧往海侧开。在判断小车的运动方向后,结合质量检测系统读取的信息以及吊具的开闭锁状态,进而判断起重机是在往平台上放舱盖板,还是从平台上取舱盖板:在舱盖板模式下,吊具闭锁后小车从海侧往陆侧开时系统判定为往平台上放舱盖板,小车从陆侧往海侧开时系统判定为从平台上取舱盖板,从而实现对舱盖板平台上现有舱盖板数量进行自动计数。

4)逻辑控制

控制的主要逻辑是从船舱取舱盖板往平台上放时有2 个约束条件,一是舱盖板的数量不得多于 3 块,二是放置的舱盖板的总质量不能超过设计质量135t。因此,每次是否允许在平台上放舱盖板的依据都要保证满足这2 个约束条件。

5)安全保护

安全是生产中的首要问题,在有了基本的逻辑控制后,还要考虑到相关的安全问题,在程序中做好安全保护,以免造成可预见的事故。舱盖板的体积和质量都很大,如果按照正常的最大速度进行操作,舱盖板可能会在装卸过程中产生剧烈晃动,稳定性很差,有发生安全事故的隐患。为了舱盖板能平稳地吊起和放下,并尽可能减少在装卸过程中的晃动,当选择舱盖板模式后,起重机小车和起升速度都被限制为最大速度的 50%,从而避免较大的晃动幅度,司机依旧可通过自己的判断在限定速度内来进行速度控制。

另外,当司机从船舱吊起舱盖板后,若未将起升机构提升到适当的高度再移动小车,会使舱盖板与海侧下横梁发生碰撞而造成严重损失。为此,在程序控制中设置了相关保护,以防此类事故的发生。当吊起船舱上的舱盖板后,起升机构要上升到高于下横梁上表面3m后才允许移动小车。

还有,当司机选择舱盖板模式后,司机室外的电笛会自动开启,警示起重机下方的人和车不要在小车运行路径内停留。

舱盖板优化摆放的控制操作步骤

司机在司机室内的控制面板上选择舱盖板模式后,小车和起升机构的速度限制在最大速度的50%。此时,司机操作起重机吊起船上的舱盖板,舱盖板质量会通过起重机质量检测系统记录到PLC中。在起升高度高于下横梁上表面3m后小车缓慢后退,移动到舱盖板平台正上方,将舱盖板缓慢下放,置于舱盖板平台上。当舱盖板平台上放置有3块舱盖板时,或当舱盖板平台上的舱盖板质量加上已吊起的舱盖板质量之和大于设定阈值时,则不允许继续在平台上堆放舱盖板。

当司机切换到吊具模式后,小车和起升机构的速度限制解除,并保留现有舱盖板平台上的舱盖板数量的数值,司机可正常进行集装箱的装卸作业。

当前贝位的作业任务结束后,司机再次切换到舱盖板模式,将舱盖板装回船上,此次对舱盖板平台上舱盖板的总质量和数量进行反向计数,直到清零。

该种存放方式可极大地节省了地面空间,保证了车道的利用率,提高了码头的作业效率,特别是为一些空间紧张的码头提供了一个很好的解决方案,具有积极的实际意义和广泛的应用前景。利用起重机已有的质量检测系统和 PLC 的逻辑控制,很好地解决称重、计数、逻辑控制、安全保护等问题,无需额外增加质量传感器、布置电缆线路等,电气控制成本极低。

更多

地址:上海市宝山区真陈路1085号敉平大厦16层

订阅号

服务号

地址:上海市宝山区真陈路1085号敉平大厦16层

电话:021-60719618

沪ICP备20022239号-2 沪公网安备 31011302006472

Copyright © 2008-2021 上海国腾广告传播有限公司版权所有

扫码手机查看

港口机械设备订阅号

港口设备服务号