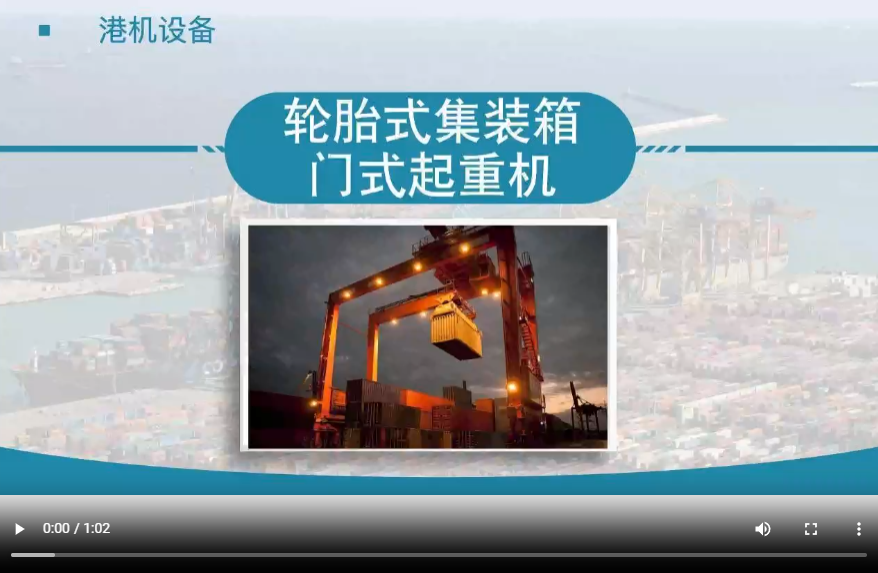

轮胎式集装箱门式起重机

轮胎式集装箱门式起重机简介:

轮胎式集装箱门式起重机简称场桥,英文缩写为RTG,是集装箱货物进行堆码作业的专用机械。它由门形支架、动力传动系统、起升机构、大车运行机构、小车运行机构及伸缩式吊具等组成。配有能起吊20英尺,40英尺集装箱的伸缩吊具。场桥的吊具,多采用固定式导板。为减少吊具的摇摆,装有机械减摇装置.为了对箱方便,装有吊具小角度回转装置。装有集装箱吊具的行走小车沿主梁轨道行走,进行集装箱装卸和堆码作业,轮胎式行走机构可使起重机在货场上行走,并可作90°直角转向,从一个货场转移到另一货场,作业灵活。

一般情况下,场桥跨距已标准化为23.47米(六行加走道),也可供应非标跨距的场桥。起升高度可保证起吊一个长40英尺高9’6”的集装箱,越过四层(或五到六层)堆箱。

轮胎式集装箱门式起重机按驱动方式可分为柴油机—电动方式和柴油机—液压方式。

柴油机—电动方式是由柴油机带动直流发电机,直流发电机带动直流电动机,再驱动各个机构,采用数字式变频调速。近年来,开始采用交流变频调速系统,交流鼠笼电动机驱动方式,由于电动机简单,维护方便,受到用户欢迎。

柴油机—液压方式是由柴油机带动液压,由液压泵带动液压马达,再驱动各个机构,该方式加速性能好,动力装置重量较轻,但系统容易产生漏油,维修保养较复杂,使用较少。场桥采用交流或直流调速系统,具有很好的调速和恒功率控制,能根据箱内重量不同自动调节升降速度。

近年来由于环保和能耗的要求不断提高,各港口码头及堆场都对RTG做了油改电改造, 由传统的柴油发电机组供电改为由岸电和柴油机组发电共存,在RTG上增加一套供电系统。当RTG在堆场上进行正常堆跺作业时, 关闭柴油发电机组以减少排放, 将供电选择开关切换到岸电供电; 当RTG需转场时,分离岸电, 供电切换到柴油发电机组为大车传动提供动力。

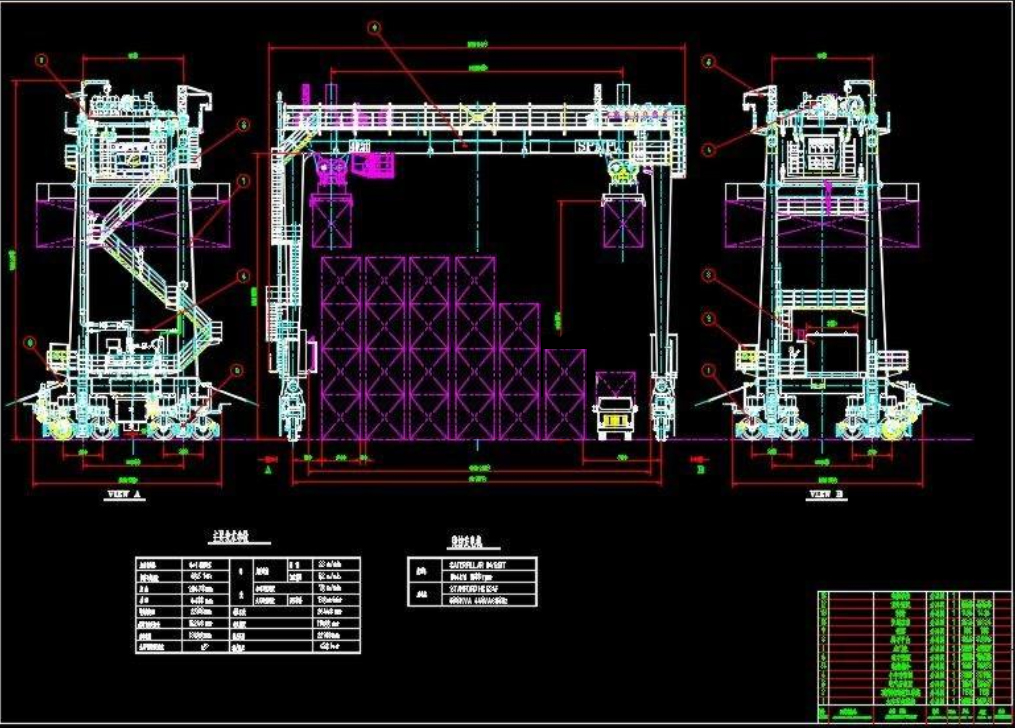

轮胎式集装箱门式起重机总图

轮胎式集装箱门式起重机金属结构

轮胎式集装箱门式起重机的主体结构由主梁、门腿和底梁等组成,各构件之间采用焊接连接或法兰连接。

(1)主梁

主梁为起重机的主要受力构件,采用箱形结构,小车行走轨道铺设在两根主梁上,其铺设位置有两种形式,一种是铺设在主梁截面的中心位置,通常称为正轨箱形梁;另一种是铺设在上翼缘板边缘一侧腹板上,被称为偏轨箱形梁布置。

(2)门腿结构

门腿一般采用箱形变截面结构。门腿平面内侧一般为平面,腿内空间大一些,有利于布置电气房和动力房。 二支腿间一般采用连杆连接,以保证两主梁之间的尺寸和增加侧向刚性。

(3)底梁结构

底梁一般采用等截面箱形结构,与大车采用销轴连接,连接耳板采用厚板结构。为承受侧向力.在底梁与车轮平衡梁间加有抗剪块。

(4)轨道安装

轨道安装大都采用轨道压板式形式,采用T形螺栓拆装较方便。有的压板与轨道,轨道与底板间都衬有橡胶垫(以减少对主梁结构的冲击),轨道采用无缝接头(可用焊接接头或整根)。

有的厂家采用钢轨与大梁直接焊接式,该种形式刚度较好,且能参与受力,免维修,但制造要求高。

(5)小车架

小车架一般为工字梁组合结构,两侧布置走道,四角悬挂平台,以进行滑轮等部件的维护保养。有的小车架上敷设高脚平台,起升绳在平台下穿过,布置简洁。

轮胎式集装箱门式起重机主要机构驱动方式及布置形式

(1)大车运行机构

大车运行机构共有四套,两套为从动,两套为驱动,一般为对角驱动,也有四角驱动的形式。大车运行机构由车轮组、传动机构、车架和平衡梁、转向系统、安全防护装置等组成。为防止场桥之间以及场桥与集装箱之间的相互碰撞,设有手动纠偏系统以及大车四角防碰装置。

①车轮结构

车轮组由轮胎、轮辋、车轮轴和两个轴承座组成,轮胎经常采用18.00~25工程轮胎,28—40层级。轮胎分有内胎和无内胎两种,无内胎轮胎由于减少了内外胎之间的磨擦,散热好,寿命长,因而应用较多。场桥支承在4轮、8轮或1 6轮的大型无内胎轮胎上。轮数是根据场地轮压的要求而设计的。

②大车运行传动机构

一般采用立式电动机,通过减速器、链轮、传动链条,带动主动轮轴上的大链轮驱动车轮。驱动部分设调整装置,用来调整链条张紧度。

③车架和平衡梁

车架为鞍形结构,与平衡梁通过转轴连接,转轴下部安装推力轴承以承受轮压,上部采用推力轴承,部分采用球面滚子轴承。

④转向系统

起重机一般采用90°直角转向,在堆场两头转向处,铺设有转向钢板,以减少转向时车轮的变形和磨损。近年部分设计采用转向辅助顶升装置,转向时将车轮顶起,减少转向阻力和轮胎变形.转正后再将车轮放正。

⑤其他装置

主要有保护车轮的护罩,轮胎抗大风吹动的斜楔块,大车跑偏防碰撞开关等。

⑥直线行走

由于路面状况、轮胎漏气情况、载荷不均匀分布等使起重机行驶走偏或产生蛇行,从而导致发生碰箱事故。大车运行时,司机应随时注意车轮是否偏离堆场上所划出的行走线,如发现偏离即在司机室内操作控制手柄,调整两侧运行电动机速度实行纠偏。

起重机保持直线行走的自动控制装置有较多形式。一种是在地下埋设感应电缆,由发讯器作为地面信号源向感应电缆提供恒定的低频电源信号。车上的检测器可检测出起重机行走路线的偏移.轨迹控制装置可以把位置偏差信号变成方向控制信号转而控制电动机转速而达到纠偏。由于该方法需土建施工,以及易受路面不平、电磁干扰而不稳定,现已较少采用。另一种方法是在地面涂特种油漆,机上摄像机摄取信号,进行自动纠偏。此外还有红外线、陀螺仪等纠偏方法。

(2)小车运行机构

小车驱动分为齿条驱动式和车轮驱动式。

①车轮驱动式

车轮藉磨擦力驱动,传动平稳,但在起制动过猛或雨天时会出现打滑现象,采用四轮全驱动的小车,基本消除了打滑现象。传动系统为电动机带动减速器,减速器输出端经过浮动轴驱动两端车轮。

②齿条驱动式

电动机通过减速器带动左、右两根长轴.长轴上悬臂齿轮与两侧齿条啮合转动。每段齿条通过垫块焊于大梁上。齿条转动可靠,不会打滑,行走定位准确。但起制动有些冲击,且齿条安装要求较高.须保证全行程啮合良好。

③导向装置

小车导向方式分两种,一种为双轮缘导向,另一种为一侧轨道的两侧布置水平轮,水平轮导向防止产生啃轨现象,提高工作可靠性。

④其他装置

小车终点前设减速限位开关,终点设停止限位和紧停限位。不工作时,小车用锚定装置锚定。锚定装置有锚定销和螺杆等多种形式。

(3)起升机构

起升机构有两种布置形式,一种为平行式布置,另一种为垂直式布置。

①平行式布置:结构简单,为防止电动机底座与钢丝绳相碰,将电动机底座抬高,减速器倾斜布置。制动器布置在电动机侧,结构紧凑,如制动器设在减速器另一侧则调整维护较方便。

②垂直式布置:结构紧凑,但减速器要有一副螺旋伞.制造困难些。

③减速器支承一般采用底座式,部分产品采用三点支承式减速器,受力明确,结构轻巧。

④其他装置:在卷筒一端出轴有小齿轮(或小链轮)带动行程限位装置。高速端电动机另一出轴装有一脉冲编码器和测速发电机,为自动控制系统提供反馈信号。

(4)柴油发电机系统

柴油发电机系统一般布置在底梁上,主要由柴油发电机组、附属装置和机房等组成。柴油发电机系统的附属装置有主油箱、副油箱、充电器、蓄电池、副水箱、避震器、消声器、排气管、油水接盘等。高置副油箱的设置可使柴油机供油充分,减少了吸油阻力.为此,副油箱上须设从主油箱吸油的吸油泵,并通过液位控制开关自动进行。

(5)司机室

司机室一般悬挂在行走小车的底架下部。司机室前部和前下部均为玻璃,可以获取良好的视野。背部通常采用大玻璃,可以观察邻近通道上起重机作业。下部地窗需装有安全格栅。格栅布置成中间纵向,两侧横向方式视野较好。中间座椅前后高低均可调节。设有空调、电话等附加装置。电气仪表盘一般在正上方,吊箱、上锁指示灯一般在中间格栅前。

- 安全设施

设有超负荷保护,柴油机超速保护,水温过高和机油压力过低等讯号装置,风速指示仪,防台风锚定装置,紧急停止按钮以及各机构限位开关和信号指示等。部分RTG上还可选配DGPS(卫星自动定位系统)、ECMS、RCMS(故障显示和与中控室联系系统)以及方便大车转向和减少轮胎磨损的大车顶升装置及配置登机电梯等设备。

▲点击视频观看学习课件

注:本文章为本站原创文章,如需转载需标明转载自港口设备网。

更多

地址:上海市宝山区真陈路1085号敉平大厦16层

订阅号

服务号

地址:上海市宝山区真陈路1085号敉平大厦16层

电话:021-60719618

沪ICP备20022239号-2 沪公网安备 31011302006472

Copyright © 2008-2021 上海国腾广告传播有限公司版权所有

扫码手机查看

港口机械设备订阅号

港口设备服务号