DQ4800/3000型斗轮机作业效率提升研究

DQ4800/3000型斗轮机作业效率提升研究

吴志华

(太仓鑫海港口开发有限公司 江苏太仓)

摘要:通过对三台斗轮机试运营后相关效率瓶颈问题进行跟踪和研究,确定了相关攻关和改造的课题,在堆取料机上能远程控制地面皮带机的张紧和泄压来进行小尾车的起升和下降,并对自动张紧装置进行电气化联锁改造。通过联锁控制改造降低了用工成本和提升设备作业效率。通过对尾车料斗通过的提升改造,有效的确保堆料作业的效率。通过超声波技术,实时检测斗轮机堆料时中心斗积料状况,有效解决堵料问题,提升作业效率。

关键词:堆取料机、双尾车、皮带机自动液压张紧、流量、超声波控制、效率提升

0、引言

太仓鑫海港口开发有限公司所在地的太仓市璜泾镇,公司共有四个泊位,其中于2014年建设的5泊位散货码头工程建设1个5万吨级散杂货接卸泊位(水工结构按靠泊10万吨级集装箱船设计)和4个500吨装船泊位(水工结构按靠泊1000吨驳船设计)以及相应配套设施。

后方陆域主要分为新建大堤、散货堆场、斗轮机基础、道路、生产生活辅助区等,总陆域面积约34万平方米,共布置3条斗轮堆取料机作业线。DQ4800/3000型斗轮堆取料机采用双尾车布置,包括固定不动的中继尾车和可升降的小尾车,地面带式输送机的胶带从小尾车上穿过。单台设备堆料额定效率为4800吨/小时,取料额定效率为3000吨/小时。

作业工况介绍:斗轮机堆料时,小尾车升起(如图1),将地面胶带上的来料经中继尾车皮带机、中部料斗转运到悬臂皮带机上再抛向料堆;斗轮机取料时,小尾车降下(如图2),斗轮所取物料经过悬臂皮带机运输到中部料斗进入地面皮带机上反向输出到驳船上。

1.存在的问题

1.1斗轮机作业工艺变换影响作业效率、增加用工成本

斗轮堆取料机根据生产工艺的不同,要经常变换尾车的位置;操作时首先要由地面皮带机流程巡检人员将地面皮带机液压张紧装置松开一定程度后才能升降尾车,操作时要两地操作人员通过对讲机进行沟通协调;一次尾车变换约要半小时,影响生产作业效率。地面皮带机张紧形式为液压拉紧装置,采用50吨的长行程液压油缸驱动,单次行程约9米,满足斗轮机尾车堆、取两种操作工艺变换时的胶带伸缩量。为了确保地面胶带恒定的张紧力,液压拉紧装置采用了两套蓄能器作为保压装置,防止胶带松驰而报打滑故障。操作时要同时在两地控制箱进行配合操作,分别要安排操作人员,增加了用工成本。斗轮机轨道长约550米,极限情况斗轮机在轨道最南侧作业,而地面液压张紧操作箱在最北侧,相距较远,操作方面有异常时相互协调沟通十分不便。两地操作存在由于沟通不畅而导致斗轮机尾车抬升过程中拉断地面胶带,而带来严重的机损事故,影响码头装卸作业的正常开展。

1.2尾车料斗通过能力问题(如下图)

尾车料斗由于内部结构设计缺陷,加上皮带机坡度近13度,导致作业流量较大时物料相互冲击挤压易造成尾部胶带跑偏和出料能力受到限制。当流量大于3000吨/时,会造成中继皮带机胶带异常跑偏;另外由于料斗内的导流板改料流方向的因素,易造成尾部料斗内部大量积料后压死而造成整条流程故障停机。

1.3取料能力不稳定,中心斗易撒料(如下图)

斗轮机取料时由于斗轮机构过载能力较大,导致取料时流量波动较大;流量较大时易造成中心料斗出料溢料,大量物料撒到回转平台上造成限位故障和大量物料要清理。

2、解决方案

2.1 尾车升降联锁改造方案

为了解决斗轮机尾车变换操作工艺方面存在用工成本高、效率低下和操作的安全隐患,将通过与地面皮带机液压张紧同步联锁控制操作。

2.1.1改造思路是:1).抬起尾车时,在斗轮机操作箱单人操作,联锁控制地面液压张紧装置先进行泄压,压力降到规定值时,尾车允许抬起信号灯亮,开始抬起; 此过程是边抬尾车地面张紧边松,保持同步。2).尾车降落时,同样先远程对张紧皮带机进行泄压,尾车边下降地面张紧边同步张紧,保持胶带松弛度合适。

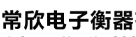

2.1.2改造前的结构特征与工作原理

压力液由电机带动液压泵提供,系统保护压力由安全阀调定,安全阀可以防止电机过载和液压张紧力过大,防止输送带或钢丝绳安全系数降低而造成拉断。系统工作拉力由拉力传感器精确检测,保证张紧力在线显示和保护,拉力设定可以根据现场需要设定。

2.1.3改造后的原理 保留手动换向阀及手动泄压阀;在手动泄压阀管路上增加远程电控泄压阀,实现可手动、可远程泄压操作。

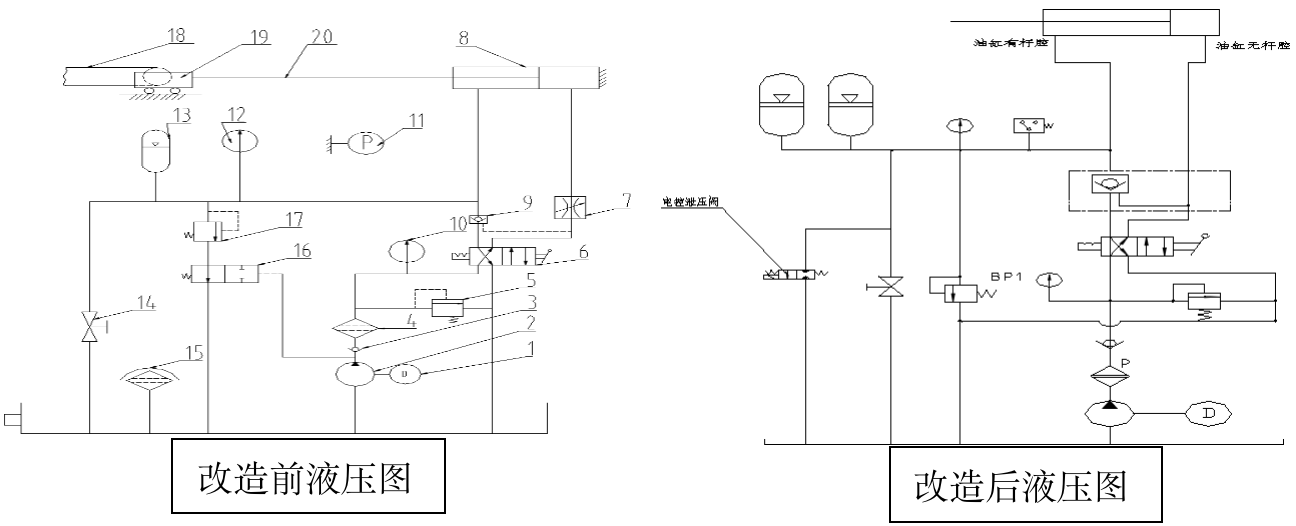

2.1.4液压张紧电控控制系统的改造

1)改造前电气图

2)改造后

2.2 尾车料斗通过能力提升改造

将斗轮机尾车料斗内导流板拆除,将护罩前挡板调整为45º,改进后物料沿着抛物线顺着下级皮带的运行方向落下。通过对料斗结构的改造,有效增加了物料通过的速度和效率,杜绝了物料相互堆积而造成落料点处胶带跑偏和重载压死的故障停机。

2.3 中心斗撒料解决方案

(1) 在斗轮机中心落料管安装超声波料位检测,当物料堵塞中心落料管或持续有物料从检测口溢出时,停止斗轮和悬臂皮带机运行并提醒司机。经多次测试,斗轮机中心落料管堵塞时能够及时停止悬臂皮带以及斗轮运行,防止物料从中心落料管溢出。

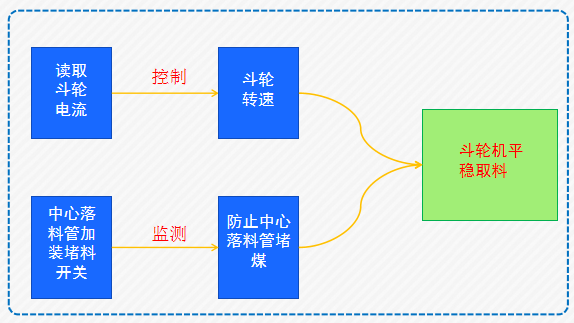

(2)通过斗轮机电流值来控制斗轮转速,防止流量过大。通过检测斗轮取料电流以控制斗轮转速,当大流量出现时斗轮根据电流值自动降速,确保取料流量的平稳性。修改PLC控制程序,实时对比斗轮机构的电机电流,当超过额定电流80%时将进行输出能力控制,提前进行减载预控,确保不超载和流量波动异常。

3、改造效果

通过以上的技术改造,设备运行效率得到了有效提升,故障停机和物料清理劳动强度大大降低,有效的保障了生产的连续性和持续性。斗轮机堆料和取料效率提升明显,尾车工艺变换的人力成本和时间成本大大降低,有效地保障了流程开工的及时性和准确性。

4、结束语

通过为期1个月的改造,完成了硬件安装和系统运行调试,达到了改造目的;实现了在斗轮机侧能同时联锁控制并同步实现尾车升降与地面液压张紧的联动,降低了用工成本和杜绝异地操作不同步而易造成机损的安全隐患,有效缩短了流程变换时间,提升了生产作业效率约50%,带来了可观的经济效益。

参考文献

- 带式输送机用液压张紧装置使用与维护说明书

- 工程机械手册

更多

地址:上海市宝山区真陈路1085号敉平大厦16层

订阅号

服务号

地址:上海市宝山区真陈路1085号敉平大厦16层

电话:021-60719618

沪ICP备20022239号-2 沪公网安备 31011302006472

Copyright © 2008-2021 上海国腾广告传播有限公司版权所有

扫码手机查看

港口机械设备订阅号

港口设备服务号